Виды поверхностей керамогранита

Матовый керамогранит.Поверхность у такого керамогранита не подвергается никакой дополнительной обработке — эта та самая фактура, которая выходит из обжиговой печи. Поверхность матового керамогранита не имеет блеска, зато обладает очень высокой твердостью (7–8 баллов по шкале МООСа) и самыми высокими характеристиками эксплуатации, что позволяет использовать керамогранит этого вида в самых суровых условиях. Достаточно суровые условия в отношении температурных перепадов и воздействия влаги предъявляют к керамическому граниту вентилируемые фасадные системы.

Глазурованный керамогранит.На внешний вид поверхность керамогранита такого вида очень похож на обычную плитку: та же глазурь на подложке

Самое важное отличие от плитки в том, что несущая база этой плитки — керамогранит: его характеристики эксплуатации намного выше. Во многих областях использования он активно вытесняет обычную керамическую плитку (особенно в тех местах, где требуется повышенная стойкость к морозам и износам).Полуполированный и полированный керамогранит.Гладкая поверхность керамогранита получается путем обработки его поверхности абразивными материалами, но в свою очередь керамогранит становится более капризным

При этом получается великолепный «зеркальный» блеск, но нарушается структура микропор, снижается износостойкость и повышается влагопоглощение. Так же, как и полированный природный камень, этому виду керамогранита необходим уход: после укладки керамогранита, его необходимо обработать специальными мастиками, которые создадут дополнительный защитный слой, и повторять периодически эту процедуру. Такой вид керамогранита отлично подойдет для настенного покрытия, а вот полы из него не стоит укладывать в местах, где они часто будут встречаться с песком и водой. При взаимодействии с песком будет происходить разрушение полировки, а во втором дело может закончиться травмами — при попадании воды на полированный керамогранит он становится почти таким же скользким, как обычный лёд.Лощёный или сатинированный керамогранит.Такая поверхность керамогранита получается путем нанесения на поверхность плиток перед обжигом слоя минеральных солей. После такой обработки поверхность приобретает своеобразный мягкий блеск, при этом структура керамогранита не нарушается, и сохраняются высочайшие эксплуатационные характеристики.

Структурированный керамогранит. Данный тип поверхности керамического гранита представляет собой практически неограниченное множество самых различных видов поверхности. Это фактуры «скала» и «дерево», и различные рельефные фигуры (от скромного кленового листа до целых композиций), и вполне утилитарные противоскользящие насечки для ступеней. Как правило, все упомянутые фактуры выполняются с помощью фигурных пресс-форм, поскольку обработка уже готового керамогранита невыгодна экономически (дополнительные затраты на специальные станки и абразивы), и снижает эксплуатационные характеристики продукции.Мозаичный керамогранит.Традиционная мозаика — это довольно дорогой и трудоёмкий в укладке материал, но с декоративной точки зрения необычайно эффектная. Большинство заводов применяют технологию производства мозаики из керамогранитной плитки, которая полностью имитирует различные виды этого древнего отделочного материала. Причем выпускается мозаичный керамогранит не только серийных коллекций — под конкретный заказ вам могут изготовить хоть целые мозаичные панно.Декоративные элементыБольшинство производителей выпускают серии или коллекции, которые представляют собой не только базовую плитку керамического гранита, но и содержат выполненные в едином дизайнерском решении декоративные и функциональные элементы (ступени, бордюры, угловые и фронтальные детали для облицовки подоконников и столешниц и даже фигурные рамы для зеркал). Фигурные элементы могут быть выполнены как по стандартной технологии прессования, так и экструзионным методом. В последнем случае сырьевую массу керамогранита подают под огромным давлением через вертикально расположенные профильные отверстия — фильеры. Выдавленный из фильеры профиль режут в окончательный формат и отправляют на обжиг.

Производство керамической плитки — технология

В зависимости от особенностей технологического процесса создания керамической плитки выделяют такие виды отделочного материала:

- Неглазурованную керамическую плитку;

- Глазурованную плитку однократного обжига;

- Глазурованную плитку двукратного обжига.

При подробном рассмотрении технологической схемы производства данных видов изделий можно выделить ряд повторяющихся этапов, однако существуют и принципиальные различия.

Этапы, составляющие технологический процесс производства керамической плитки, свойственные всем видам изделий:

1. Приготовление смеси — сложный процесс получения однородной массы, необходимой зернистости и содержания воды. Приготовление смеси включает операции:

- измельчение;

- смешивание-гомонизацию;

- увлажнение.

На данном этапе производства могут применяться две технологии:

— Технология, предполагающая измельчение сырья в воде, после которой шликер подсушивается методом распыления;

— Сухое измельчение и последующее доведение смеси до заданного уровня влажности.

Разные производители в процессе приготовления смеси могут не только придерживаться вышеперечисленных двух технологий, но и изменять состав смеси. Например, американский завод по производству керамической плитки «Вортек» при приготовлении смеси вводит до 70— 90% стекольного компонента, используемого в виде остеклованной золы.

2. Формовка (рис. 1) — осуществляется методом прессования. Как известно, более 95 % керамической плитки, изготовленной на заводах в Испании, производится методом прессования. Во время прессования под воздействием высокого давления порошкообразная масса сдавливается в двух направлениях. В процессе прессования гранулы деформируются, и плитка приобретает необходимую прочность и плотность.

Рис. 1

3. Сушка — этап производства, на котором удаляется вода из изделий необходимая для формовки

Во время данной операции очень важно организовать контроль качества изделий. Ведь во время сушки на поверхности керамической плитки могут возникнуть трещины или другие деформации

4

Глазурование — данная операция осуществляется только при производстве глазурованной керамической плитки. Во время данной операции глазурь наносится на поверхность изделий и расправляется по всей плоскости. В состав глазури могут входить: песок, каолин, красящие пигменты, фритты

4. Глазурование — данная операция осуществляется только при производстве глазурованной керамической плитки. Во время данной операции глазурь наносится на поверхность изделий и расправляется по всей плоскости. В состав глазури могут входить: песок, каолин, красящие пигменты, фритты.

5. Обжиг — осуществляется в специальных печах, которые представляют собой туннель. Изделия перемещаются по туннелю на специальных транспортёрах, вначале они нагреваются и только потом температура обжига достигает максимального значения, которое может быть более 1250 °С.

Если необходимо произвести глазурованную керамическую плитку двукратного обжига, тогда глазурь наносят после первичного обжига и только затем подвергают изделия повторной операции.

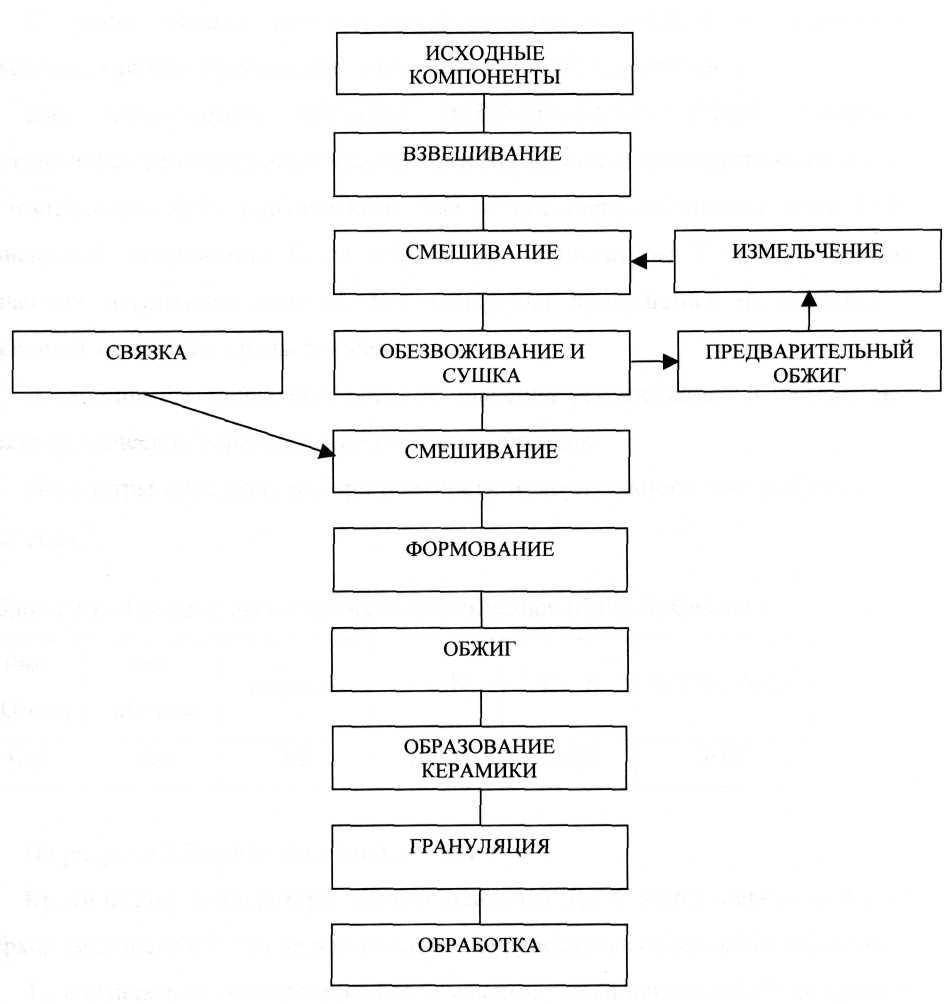

Технологическая схема производства керамической плитки представлена на рис 2.

Рис. 2

Технология производства керамической плитки у зарубежных заводов и отечественных компаний может отличаться.

Так, например, на многих отечественных заводах внедрена система «Ротоколор», которая представляет собой автоматическую самоочищающуюся систему. Данная система позволяет осуществлять декорирование керамической плитки любой поверхности. Благодаря данной технологии продукция производителей характеризуется конкурентоспособными преимуществами.

Характеристики керамогранита

Смесь для керамогранита изготавливается из двух различных сортов глины, в состав которой входят минеральные кварцсодержащие материалы и природные пигменты-красители (например, окись железа, придающая кобальтовый оттенок материалу). Состав настоящего керамогранита во многом схож с природным камнем гранитом. Однако этот материал обладает одним преимуществом – в его составе нет никаких радиоактивных включений (как в натуральном граните), подбор компонентов раствора для производства керамического гранита тщательно контролируется. Смесь приготавливают посредством тщательного перемешивания и последующего прессования под большим давлением (около 500 кг/кв.см.) После того, как спрессованный камень немного просохнет, осуществляется обработка керамогранита методом обжига при высокой температуре (около 1200-1300 градусов).

В целом же производство керамогранита выполняется по тому же принципу, что и в природных условиях. Разница лишь в том, что процесс создания камня полностью контролируется мастером, что позволяет получить высококачественный декоративный материал. Керамогранит свойства свои приобретает благодаря правильному выполнению мастером всей технологии производства. Камень становится прочным, устойчивым к воздействию неблагоприятных факторов, имеет красивый внешний вид.

Отличительной особенностью керамогранитного камня является то, что узор у него на срезе и поверхности одинаков. Кроме глины (обычно применяют белую массу) в составе раствора для керамического гранита имеются минеральные компоненты, полевые шпаты и кварц. Покраска керамогранита выполняется на первом этапе изготовления, в процессе приготовления сырьевого раствора. В густую массу добавляют минеральный пигмент и хорошо размешивают. Такой подход позволяет равномерно распределить красящий состав по всей толще керамического гранитного камня. Кроме того, добавление пигмента в раствор исключает выцветание оттенка камня в процессе эксплуатации, под воздействием ультрафиолетовых солнечных лучей.

Одним из важных достоинств керамогранита является высокая износоустойчивость. Используемая технология изготовления керамогранита обеспечивает материалу хорошие показатели морозоустойчивости, стойкости к ультрафиолетовому излучению, большим сопротивлением неблагоприятным климатическим и механическим воздействиям.

Керамогранит, состав которого обеспечивает плотную структуру материалу, характеризуется низким уровнем водопоглощения. Он не подвержен воздействию щелочных материалов и кислот, может выдерживать огромные механические и ударные нагрузки, давление ветра и внутреннее напряжение, вызываемое резкими перепадами температур. Более того, технология керамогранита настолько качественна и хороша, что материал может успешно противостоять открытому огню (характеризуется отличными огнеупорными свойствами).

Внешний вид керамогранитного камня может быть разным, в зависимости от способа обработки. Матовый материал после обжига не обрабатывается вообще, сохраняя свой первоначальный природный облик. Рельефный керамогранит имеет на своей поверхности ярко выраженный узор. Полировка плитки керамогранит обеспечивает получение красивого материала с идеально гладкой, ровной глянцевой поверхностью. Полирование керамогранита осуществляется посредством срезания верхнего матового слоя после обжига материала. Изготовление керамогранита в производственных условиях позволяет получить и полуполированный камень. Его создают посредством частичного срезания верхнего слоя. В итоге поверхность керамогранита получается комбинированной, в ней есть и матовые, и глянцевые участки. Нормы расхода керамогранита (количество материала на 1 кв.м. площади помещения) определяются производителем в соответствии с техническими характеристиками готового изделия. В данном случае учитывается размер одного элемента и ширина швов между плитками.

Завод по производству керамогранита поставляет на строительный рынок глазурованный и не глазурованный декоративный камень. В первом случае внешний вид плитки более привлекателен, но её рекомендуется применять только для покрытия пола, на поверхность которого создаются небольшие нагрузки.

Страны, в которых сейчас действуют заводы по производству керамогранита:

Производство керамогранита (видео пример с итальянского завода) постоянно совершенствуется.

Изготовители этого строительного материала регулярно изменяют дизайн керамогранита, создавая всё новые и новые текстуры, оттенки и узоры.

Технология производства керамогранита

Технология производства керамического гранита повторяет природные условия образования гранита, поэтому материал способен заменить натуральный камень.

Для изготовления керамогранита приготавливают специальную смесь из натурального сырья: смешивают два светлых сорта высококачественной глины, кварцевый песок, полевые шпаты, минералы, добавляют натуральные красящие пигменты.

Полученную массу под высоким давлением прессуют на гидравлических прессах, сушат и обжигают. Обжиг производят при температуре до 1300°С, в результате чего образуется монолит без трещин, пустот и инородных вкраплений.

Полученный материал шлифуют, полируют и отправляют в продажу. Надо заметить, что окраска материала производится еще на самых первых этапах изготовления с помощью введения в сырье минеральных пигментов. В результате этого краска распространяется равномерно, придавая плитке цвет, близкий к цвету природного гранита.

Кроме того, такая технология окраски позволяет избежать негативного влияния ультрафиолетовых лучей на интенсивность цвета эксплуатируемой керамогранитной плитки.

В результате такой технологии мы получаем прочный непористый материал с окраской на всю глубину, который рождается в точности как природный камень только в ускоренные сроки и под тщательным контролем специалистов.

Уход за керамогранитом

Керамический гранит легко поддается очистке и не требует специализированного ухода. Степень сложности очистки зависит от поверхности материала.

У полированного и полуполированного керамогранита в процессе полировки открываются поры. Поэтому для этих видов требуется специальная обработка для достижения водооталкивающей функции. Необходимо всего один раз обработать такую поверхность водоотталкивающим раствором – вот и весь уход!

Там, где необходима максимально возможная чистота пола, лучше выбрать матовый керамогранит. Он обладает самыми высокими показателями по степени легкости очистки.

Лучше выбирать однотонный матовый керамогранит светлых тонов – он загрязняется менее всего.

Рельефная поверхность, выполненная под природный камень, наименее скользкая и наиболее устойчивая к пятнам и загрязнениям. Чистка этой поверхности, как и всех других, не требует особых усилий, только проводить её следует чаще, чем, например, в случае с матовым керамогранитом.

Стоит заметить, что неэмалированный керамогранит более подвержен загрязнениям, чем эмалированный. Но с чисткой любой поверхности керамического гранита легко справляться. Керамогранитную облицовку моют с помощью обыкновенных моющих средств за исключением тех, что содержат плавиковую кислоту либо её производных.

На данный момент керамогранит широко используется как для отделки дворовых территорий, так и в отделке квартир — он является популярным материалом для облицовки ступенек, пола и стен в ванной комнате, прихожей и на кухне, а уж выбор рисунка или структуры данного материала найдется на любой вкус.

Оборудование для производства керамической плитки

В зависимости от цели предприятия

Предприятиям, которые только начинают изготовление керамической плитки необходимо соответствующие оборудование:

- Бетономешалка или емкости, изготовленные из нержавеющей стали, оснащенные перемешивающим устройством;

- Вибростанок;

- Формы для керамической плитки;

- Промышленная печь для сушки изделий и обжига;

- Камера для напыления глазури, рисунков.

Если цель предприятия — изготавливать уникальные товары, тогда может потребоваться дополнительное производственное оснащение:

- Усовершенствованная напылительная камера;

- Набор трафаретов, позволяющих наносить уникальный и оригинальный рисунок на плитку.

Линия по производству керамической плитки

На крупных заводах, лидирующих по объемам продаж керамической плитки, установлены автоматизированные линии. Как правило, на отечественных предприятиях устанавливается импортное оборудование Испанского и Итальянского производства. Линии SACMI, установленные на заводах, позволяют изготавливать облицовочные плитки однократного и двукратного обжига (рис. 4). Сделать продукцию конкурентоспособной можно, оснастив дизайн-бюро оборудованием для лазерного обжига силиконовых барабанов , изготовленного в Италии.

Рис. 4

https://youtube.com/watch?v=zNuzD5fX4s8

Материалы для создания керамических плиток

Вы также можете встретить такие породы, как:

- Литье. Отличается хорошей пластичностью и огнестойкостью. Часто используется в металлургической промышленности.

- Бентонит. Обладает мощными отбеливающими свойствами.

- Устойчив к кислотам. Не взаимодействует со многими химическими соединениями. Он служит промышленным сырьем для создания химически стойкой посуды.

- Кирпич. Он имеет низкую температуру плавления и используется для создания изделий из кирпича.

- Цемент. Необходим для производства цементных составов.

- Каолин. Окраска — белая. Из него часто производят майолику и фарфор.

- Огнеустойчивый. Отличается высокой тугоплавкостью. Обрабатывает температуру плавления до 1580 градусов.

Стойкость подготавливаемой плитки должна быть достаточной, для придания оттенков терракоте можно использовать натуральные пигменты. По сути, это минеральные оксиды. Они содержатся в некоторых видах глины. Может придавать определенный оттенок.

После выбора сырья необходимо его подготовить. После работы с составом, смешав все элементы в нужных пропорциях, необходимо всю эту массу завернуть в полиэтиленовый пакет. Здесь задача — не попасть в эту смесь воздух. В таком состоянии глину нужно оставить на время. Тогда все частицы пористого материала впитают влагу.

Применение керамогранита

Несмотря на то, что производство керамогранита в России постоянно увеличивается, идёт поставка аналогичной продукции из Китая, Турции, стран Восточной Европы, Украины и Белоруссии. Возможной причиной такого интереса является использование керамогранита в условиях пониженных температур зимой. Керамогранит отлично подходит для применения в качестве отделочного материала в условиях влажности и морозов.

Для многих материалов такое сочетание является просто невозможным. Влага попадает внутрь материала, он, как говорится, пропитывается водой, а при понижении температуры вода замерзает и разрывает исходный материал.

Однако это не единственная область, где широко применяется керамогранит. У любого производства, керамогранит не является в этом исключением, не может быть товара, рассчитанного только на единственное применение. Керамогранит служит для отделки фасадов зданий как отделочный материал и как элемент вентилируемых фасадов, для напольного покрытия и отделки внутренних помещений.

|

|

Для каждого из этих видов покрытия требуется свой вид керамогранита, в одних случаях лучше использовать полированный, в других матовый, но всегда можно найти подходящий для применения материал. А существующие производства обеспечат нужную потребность.

Производство такого материала, как керамогранит, является сложным и энергоёмким. В ходе изготовления исходное сырье подвергается самым разнообразным воздействиям, вплоть до того, что меняется его структура и появляется новый материал, не уступающий по своим характеристикам природным материалам.

Каким бывает керамогранит

В строительстве используются следующие виды керамогранита:

- Технический. Сравнительно дешёвые изделия, имитирующие натуральный гранит. Дешевизна таких изделий связана с отсутствием обработки их поверхностей.

- Глазурованный. Это плитка со специальной декоративной поверхностью. На поверхность такого материала после предварительного обжига наносят глазурь и обратно отправляют в печь. Глазурованный керамогранит отличается особой прочностью, но устанавливается в местах с минимальными механическими нагрузками.

- Матовые изделия имеют неполированный лицевой слой.

- Полированный керамогранит используется в качестве отделочного материала для стен. Он достаточно дорогой, по внешнему виду не сильно отличается от матового аналога.

- Изделия со структурированной поверхностью имитируют дерево, ткань, кожу. В некоторых случаях такая плитка покрывается слоем сусального золота.

Размеры

Одним из самых популярных размеров керамогранита считается 600*600 миллиметров или 60 на 60 сантиметров. Такие изделия используются для укладки напольного покрытия в больших торговых центрах и других помещениях, требующих высокой скорости укладки покрытия. Существуют и другие стандартные размеры материала, например 20 на 20 сантиметров, хотя самыми маленькими считаются габариты 5*5 сантиметров. Самые большие размеры керамогранитной плитки считаются 1,2*3,6 метра. Подобные материалы используются для отделки фасадов.

Внешний вид

Лицевая поверхность рассматриваемого материала может быть самой разнообразной. Далее рассмотрим самые популярные виды:

- моноколор. такие изделия имеют однотонную поверхность, чаще всего белая, зелёная, красная, серая или жёлтая;

- имитация структуры натурального камня, гранита или мрамора;

- изделия с особенной текстурой, под дерево или натуральный камень;

- однородный серый, бежевый, синий или розовый керамогранит с равномерно распределёнными по поверхности светлыми или тёмными точками.

Цвет поверхности плитки будет зависеть от количества пигментов, которые добавляют в процессе производства в базовый состав. Так самым дешёвым считается гранит с равномерно распределёнными вкраплениями. Самым дорогим изделием является моноколор для окрашивания которого используются редкие металлы (кобальт, цирконий или хром). Самыми сложными в изготовлении считаются плитки керамогранита, имитирующие натуральный камень. В данном случае необходимо сложное смешивание нескольких пигментов для получения необходимой текстуры.

Также рекомендуем посмотреть статью: Плитка для ванной комнаты — фото обзор с реальными интерьерами.

По месту применения

В зависимости от места применения керамогранит можно условно разделить на несколько основных видов:

- Для лестниц. Материалы с антискользящим покрытием и высокой износостойкостью. К таким следует отнести плитку с матовой поверхностью.

- Керамогранит для отделки полов. Подобные материалы применяются для укладки напольного покрытия как внутри так и снаружи помещений (на улице). Особенно часто такие изделия укладываются в торговых центрах промышленных цехах и других помещениях с высокой интенсивностью движения людей.

- Плиты, предназначенные для отделки стен.

- Фасадный керамогранит. Монтаж таких изделий проводится на металлический каркас между направляющими которого уложен слой утеплителя из пенополистирола или минеральной ваты. Далее устраивается воздушная прослойка толщиной в 5 сантиметров (предназначена для отвода выделяющейся влаги).

Свойства и технические характеристики керамогранита

Полезно будет узнать технические характеристики и свойства по ГОСТу, неполированной и полированной керамогранитной плитки для пола и других видов применения.

Этот материал считается лучшим вариантом для облицовки, чем керамика или кафель. И хотя не все параметры обозначены ГОСТом, свойства керамогранита оцениваются всеми стандартами и пользовательскими свойствами выше чем керамическая плитка и другие отделочные материалы. Для начала давайте узнаем, что говорит ГОСТ о водопоглощении керамогранита.

Рассмотрим основные параметры характеризующие керамогранит.

Водостойкость

Обязательное свойство облицовочного камня – это низкое поглощение влаги. Но ГОСТу для укладки полов в санузлах, душевой, ванной, наружных стен, водопоглощение плитки должно быть не больше 3%.

Карамогранитная плитка имеет этот показатель водопоглощения – 0,05%. Он абсолютно не боится никакой влажности или прямого попадания воды.

Только такое уникальное свойство имеет один недостаток. Нельзя ложить такую плитку на цементный раствор при минусовой температуре, она не впитает влагу и отпадёт. На цемент ложится только на внутренние поверхности в помещениях, а для облицовки фасада керамогранит укладывают на специальный клей.

Морозостойкость

При малом количестве пор и высокой плотности, исключено проникание в материал влаги. Благодаря этому все виды керамогранита выдерживают от 100 и более полных циклов замораживания и оттаивания. Это свойство требует тщательного выбора клеевого состава, за счёт которого плитка будет удерживаться на поверхности.

Прочность

Более прочными, являются лишь рубин и алмаз. Он не боится сколов, царапин и других механических повреждений.

При высочайшей твёрдости становится сложной обработка, которая возможна только ударным воздействием или с помощью алмазного инструмента.

Прочность на изгиб у керамогранита превышает натуральный гранит в 3 раза, а керамическую плитку – в 1,5 раза.

Износостойкость

На поверхностях фасадов плитка подвергается воздействию погодных условий, на полах воздействию высоких нагрузок

Поэтому класс истираемости в этом случае очень важное качество. По таблице PEI есть пять классов, которые классифицируют напольную плитку. Керамогранит обладает классом не ниже 2

Допускается для полов в любых внутренних помещениях

Керамогранит обладает классом не ниже 2. Допускается для полов в любых внутренних помещениях.

Для кухни и прихожей, где нагрузки больше, используют 3 класс.

4 класс можно использовать на полах, где средняя проходимость. В небольших офисах или гостиной.

5 класс – такая плитка не имеет ограничений. Можно использовать даже на улице или таких помещениях, как вокзалы, вестибюли торговых центров.

Скользкость

Немаловажная характеристика для пола, которую следует учесть при отделке помещений с высокой влажностью. Самым скользким является лёд и по этой шкале он имеет показатель R-0. Для наглядного примера, у керамогранита этот показатель равен R-10 – такие покрытия не скользят.

Гигиеничность

В этом случае керамогранит соответствует самым высоким требованиям и санитарным нормам. Основные показатели:

На нем не размножаются плесень, грибок и бактерии; На нем не скапливается грязь; Высокая химическая стойкость. Не подвержен воздействию кислот, щелочей и т.д.; Поверхность легко поддерживать в чистоте.

При этом материал и его поверхность не теряет своих первоначальных качеств в течении более 50 лет.

Декоративные свойства

Более всего поверхность керамогранита имитирует природный камень. При всех достоинствах очень сложно создать правильный узор на поверхности этого материала.

Это компенсируют, создавая различные фактуры и виды поверхности, от имитации структуры благородных пород дерева до глубокого блеска. Возможно использовать керамогранитную плитку в интерьере самых разных стилей.

Преимущество керамогранита – это срок службы. Плитка имитирующая натуральный камень служит намного дольше покрытия из природного материала. При этом поверхность не стирается и сохраняется блеск и цвет, как будто её только сегодня изготовили.

Особенности набора мозаики

В отличие от древних времен, когда каждый кусочек мозаики выкладывался вручную, современные производители в заводских условиях собирают из кусочков готовые к укладке матрицы. Каждая матрица представляет собой наклеенные на лист специальной бумаги (крафта) или сетки кусочки мозаики, расположенные в определенном порядке. Предназначенные для создания сложных рисунков или картин матрицы (модули) выпускаются в небольших размерах, что упрощает процесс подгонки при укладке. Обычный размер модуля 30х30 см.

Готовые модули крепятся к подготовленной поверхности с использованием специального клея для мозаики. Такой клей обеспечивает прочность сцепления мозаичной плитки с поверхностью не менее 30 МПа.

В отличие от укладки обычной керамической плитки, работа с мозаикой требует от мастера специальных навыков и тщательной подготовки поверхности. Основание под мозаику должно быть прочными и ровным, с гладкой поверхностью. При монтаже на оштукатуренные поверхности используются специальные пропитки, повышающие адгезию, а при штукатурке – армирующие добавки, повышающие прочность крепления мозаики и в дальнейшем предотвращающие образование трещин.

В случае размещения мозаики в помещениях с высокой влажностью или в прямом контакте с водой требуется предварительная гидроизоляция поверхности. Имеется достаточно большой выбор профессиональных материалов для гидроизоляции бассейнов, фонтанов, душевых и ванных комнат.

Предварительная разметка основания играет важную роль в подготовке к укладке модулей, особенно на поверхностях криволинейной формы. Учитывая сложность процесса устройства мозаичного покрытия и его длительность, следует выбирать клеящие смеси с длительным (не менее 30-60 минут) сроком пригодности к использованию после приготовления. Объем смеси для одноразового приготовления выбирается мастером на основании опыта работы с учетом сложности поверхности.

Регистрация бизнеса

На начальном этапе многие малые предприятия выбирают форму ИП – индивидуального предпринимателя. Регистрация, налогообложение, возможные штрафы при таком подходе сводятся к минимальным суммам, что для неопытного производственника будет только во благо.

В дальнейшем всегда можно перерегистрировать предприятие в ООО или АО, когда за счет привлеченных со стороны партнеров инвестиций его размеры вырастут, и попутно появится возможность представлять его для контрагентов более статусно.

Пока же системой налогообложения можно выбрать «вмененку» (ЕНВД) от количества работников или «упрощенку» (УСН) – 15% от валового дохода или 6% от прибыли (доход минус расход).

ОКВЭД для этого направления 23.31 – «производство неогнеупорной керамической плитки для внутренней и внешней облицовки стен и фасадов зданий, мозаичной плитки и т.п.; производство неогнеупорных керамических плит и блоков для мощения».

Направление перспективное, осталось только подумать, где взять денег на организацию. И здесь, помимо кредитов, лизинга и привлечения инвесторов, есть еще один момент, который может стать вашей персональной «манной небесной» от правительства страны.